Bill Brisko氏の3次元プリンタによるロストワックスのクリニックの第4回目です。前回の記事のラピッドプロトタイピングの4つの技法(SLA、SLS、FDM、3次元プリンタ)の解説となります。例によって、間違いがあったり、不適切な用語の使い方など、お気づきの点は、遠慮なく指摘していただければ、と思います。

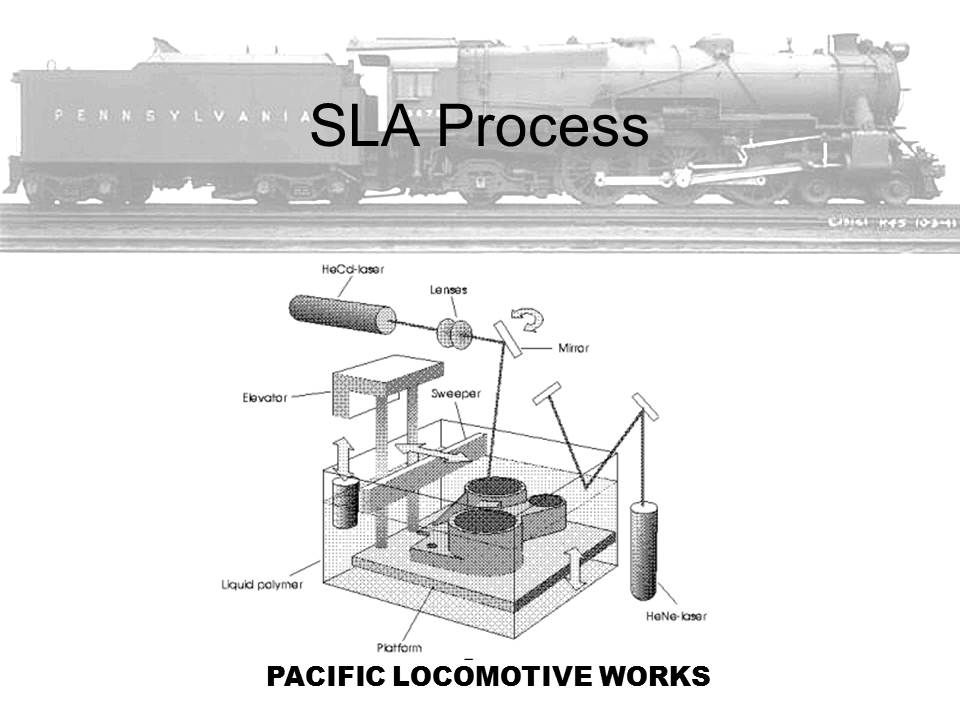

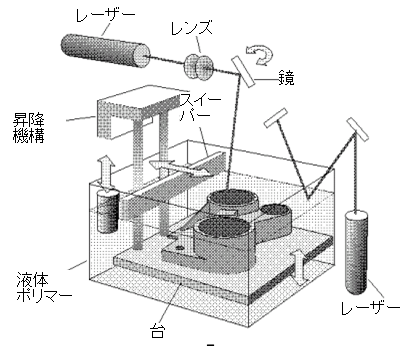

SLAプロセス

SLAは、Stereolithography Apparatusの略です。レジンに紫外線を当てると、硬化する特性を利用した造型機です。歯医者さんで、詰め物をして、おもちゃのピストルみたいなものを押し付けて固めた、という経験はありませんか?あれと同じ原理だと思います。歯医者(歯科助手)さんが、黒いメガネをしているのは、紫外線から目を保護するためです。

光造形機は、液状のレジン槽の中に、造形する物を形作る台(ステージ)がおかれ、このステージが上下する構造になっています。造形は、ステージ上の一層分の厚さの液状のレジンに紫外線のレーザーで一層分の形を描き、台を一層分下げ、次の層を描く、という作業の繰り返しになります。

[2009/6/9追記: この光造形を仕事で頻繁に使っている人から、面白いことを教えてもらいました。言われてみればなるほど、なのですが、「地震に弱い」のだそうです。地震の前後で造形の位置がずれてしまうことがあるので、「地震の直後に納品されたものは特に念入りに検査する」と言っていました。]

文章で書いてもわかりにくいと思いますので、Youtubeで見つけたアニメーションを掲載しておきます。

これは、SLAのプロセス全体を紹介するビデオです。

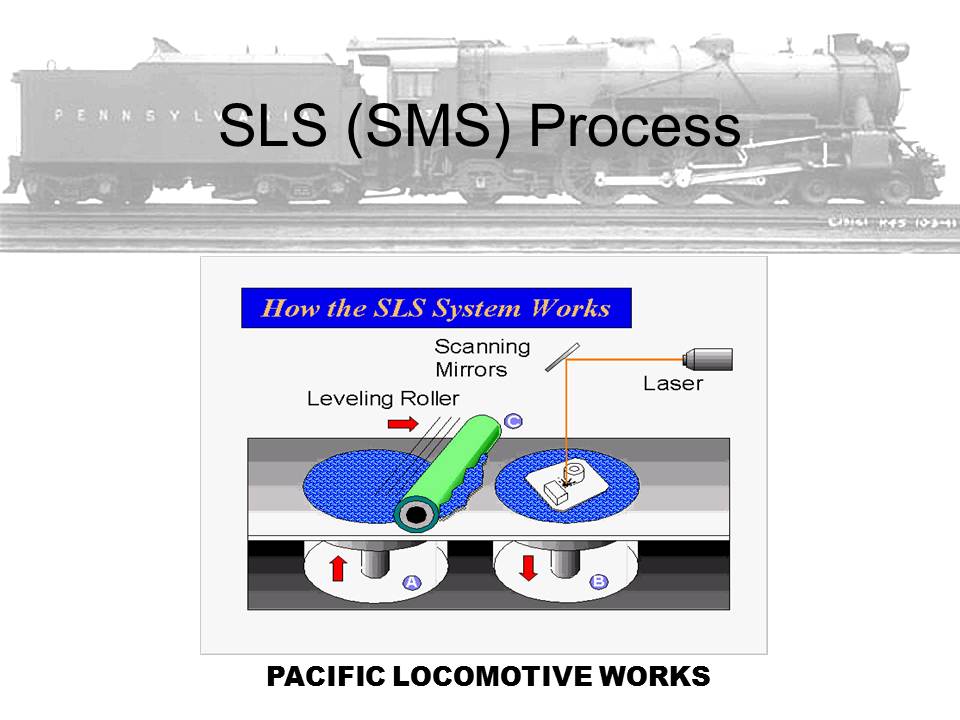

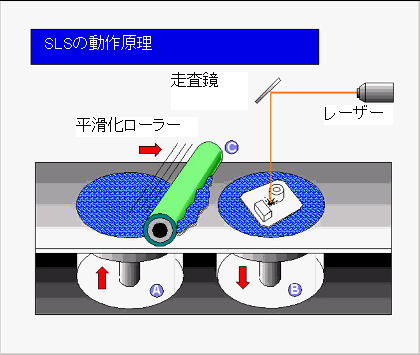

SLSは、Selective laser sinteringの略で、選択的レーザー焼結法などと訳されているようです。

SLSでは、粉末をレーザーで一層分焼き固めるという操作を繰り返します。樹脂や金属の粉末など、焼き固める材料の選択肢が広いので、SLAに比べて応用範囲が広いのが特徴であるとあります。

SLSの造型機は、造形する台の上の粉末の層をレーザーで焼結させた後、台を下げ、粉末を追加し、次の層を焼結するということを繰り返します。

右の図の(A)は、粉末を供給するタンクです。これが造形を行う台(ステージ)である(B)のタンクに供給されます。その後、(B)でレーザーで一層分の造形を行い、ステージを一層分下げ、(A)から粉末の供給を受け、次の造形を行います。

SLSの原理のアニメーションもYouTubeに見つけましたので、掲載しておきます。

これは、SLSのプロセス全体を紹介するビデオです。

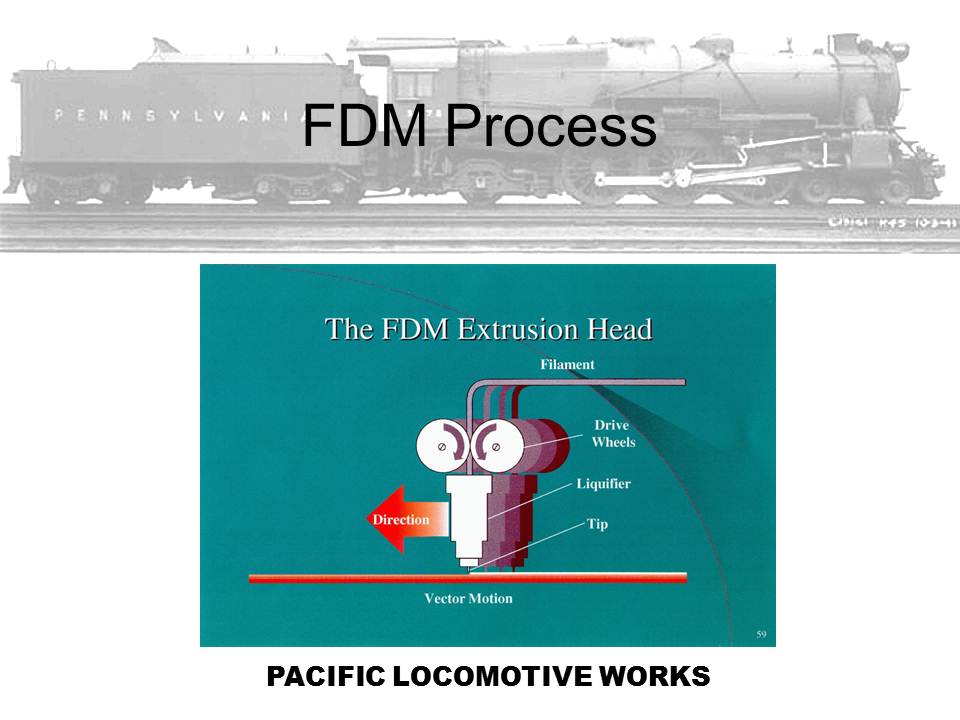

FDMプロセス

FDMは、Fused Deposition Modelingと呼ばれ、熱溶解積層法などと訳されているようです。

FDMでは、プラスチックなどの樹脂を熱で溶かして糸状に射出してゆきます。一層分の整形が終わったら、ステージを一層分下げ、次の整形に写ります。

これは、FDMで小さなワイングラス状のものを造形するプロセスを紹介したビデオです。

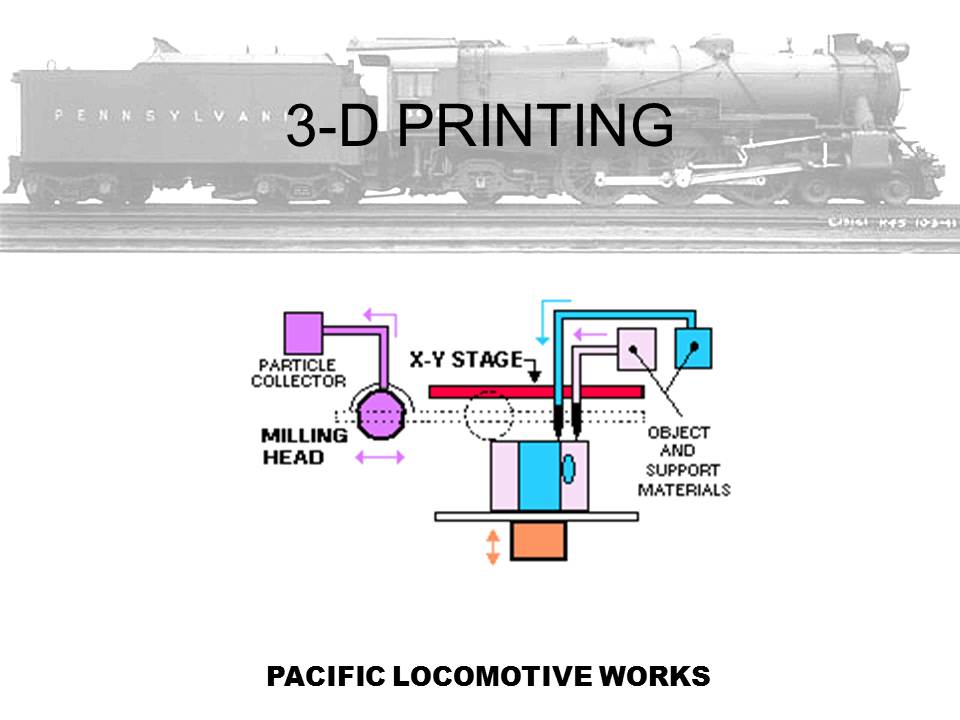

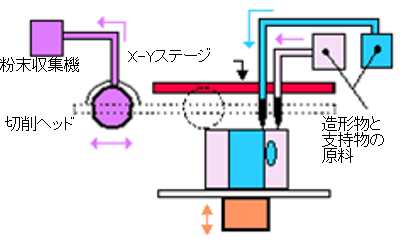

3次元プリンタ

3次元プリンタの定義は、上記のFDMを含む場合もあるようなのですが、Bill Brisko氏は、ロストワックス向けのワックスのパターンをインクジェット方式で形成するものを3次元プリンタと呼んでいるようです。以下、ここでも3

次元プリンタという言葉はこの定義に従います。

この3次元プリンタの概要は、昨年すでに紹介済みです。

基本原理は、パソコン向けのインクジェットプリンタと大きく変わることはありません。インクジェットで一層分を印刷した後、厚さを正確に出すために、表面を削り、ステージを下げて次の層を印刷する、ということを繰り返します。

造形時は、造形物となるもののインク(ワックス)と、保護する支持物のインクとの2つを使って、造形物が支持物で包み込まれるように印刷してゆきます。支持物は、印刷が終了した後に溶かします。

次回は、この3次元プリンタで造形する様子を紹介します。

さて、今回説明しなかった、というより私の手に余る話題として、支持材があります。たとえば、上記のFDMによるワイングラスの造形のビデオでは、設計した形状をそのまま造形していますが、このワイングラスがもっと大きな形になっていたら、どういうことが起こるでしょうか。ワイングラスは途中が細くなっているので、上部を造形する際に、ステージを動かした時にワイングラスが振動したり、自重で変形したりして、正確な造形ができなくなる可能性があります。

これを避けるためには、適当な支持材を入れて補強しながら造形するとか、それ以前に、造形する方向を考える、とか、もともとの部品の構成を工夫する、といったことが必要になるのだと思います。3次元CADや3次元造型機のようなものが発達したことで、作りたいものが簡単にできるようになったのは事実ですが、上記のような観点も考慮した広い意味での「設計」の重要さは変わっていないのではないかと思います。