dda40xさんのBlog他で平岡幸三さんの講演の話が掲載されています。

「品位の高い部品を作る」というのが良い模型を作る原動力とのことですが、これを読んだ私は「設計が重要」と平岡さんが主張されているのを思い出しました。

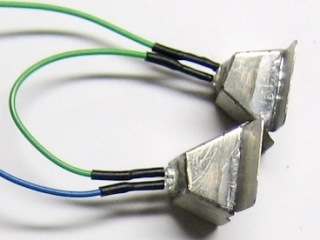

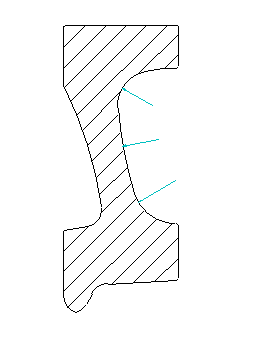

日本放送出版協会が昭和50年11月に発行した「趣味の世界」というシリーズの第2巻、「私の模型鉄道(ライブスチーム)」という新書版の本で、8つの事例が紹介されている中の1つとして平岡さんが取り上げられています。この本が編集されたのは、平岡さんがLive Steam誌にShayの記事を連載されていたころであり、平岡さんの3台目のギアードロコであるハイスラーのV型エンジンができあがったころです。このV型エンジンの写真を見て、本当に美しい工作だとこの本を入手したときに感じたのを今でも覚えています。

古い本なので、入手が難しいかもしれないと思い、この本に紹介されている平岡さんの思想を示す部分を引用してみたいと思います。漢数字を算用数字に変更した以外は原文のままです。

まずは、シェイを作成するにあたって、平岡さんは次のような方針をたてたとのことです。当たり前のことが書いてあるようですが、まともに動く機械を作るという点で重要な方針が語られています。

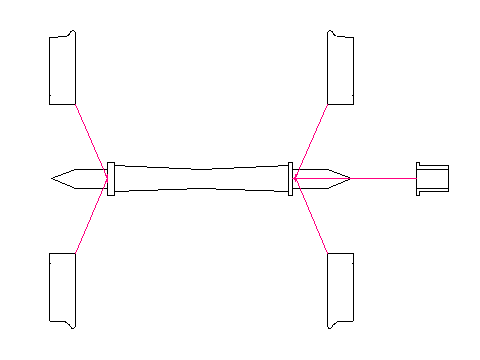

①プロトタイプにできるだけ忠実に作ること。ライブ・スチームにありがちな形態の崩れを少なくし、ボルトにいたるまでなるべくプロトタイプを忠実に再現させること。

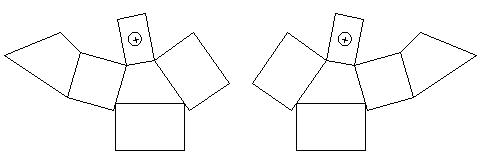

②実物のシェイと同じく大牽引力、急曲線通過の特徴を持たせる。すなわち平坦線路で大人5人以上引け、最小通過半径は1.8メートルとする。

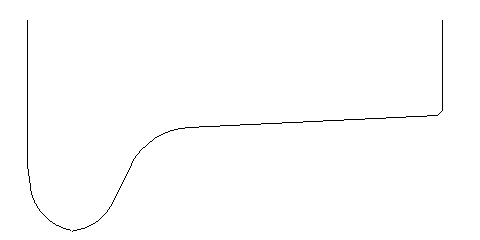

③運転保守が容易で安全であること。どこかを点検するために、機関車全体をバラバラに分解しなければならないような構造はやめ、エンジン、台車などの各ユニットごとに簡単に取り外すことができる、というモジュール思想を取り入れて設計する。また、ボイラーの許容水面変動範囲が小さいと、運転が非常に難しくなるため、この模型では25ミリとし、十分な余裕を設けること。

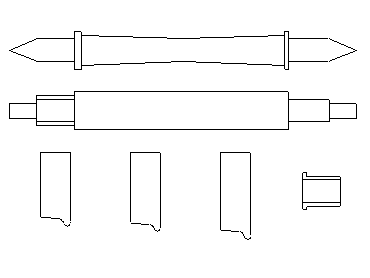

この方針を受け、クランクシャフトなどの設計がいかに大変だったかというようなことが書かれており、次のように続けられています。

しかし「性能、工作、運転、保守のすべての死命を制するのは設計がよくできているかどうかです。それにライブ・スティームの楽しさの6割は、設計にあるんじゃないかと思います」という平岡さんは、まず完全な設計図を描き、それから作業に取りかかる。

(略)

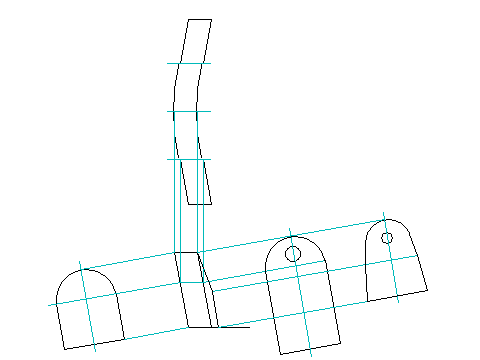

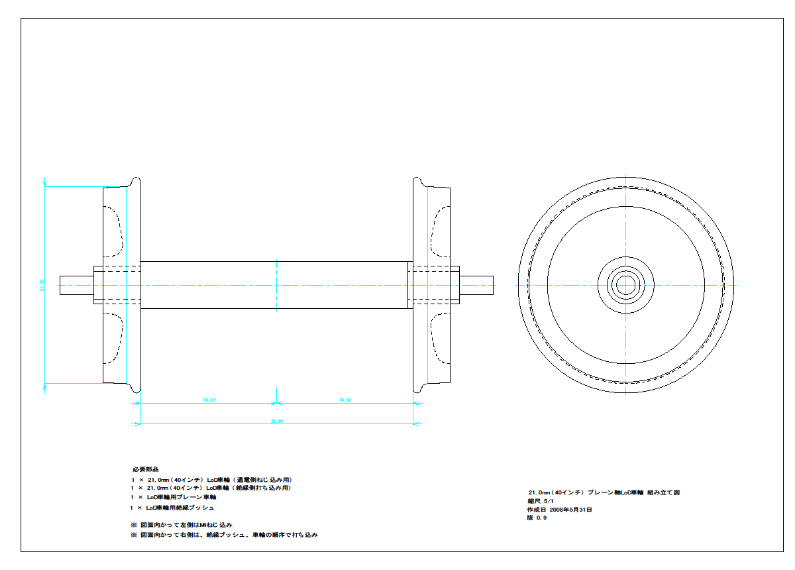

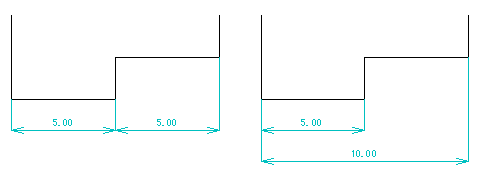

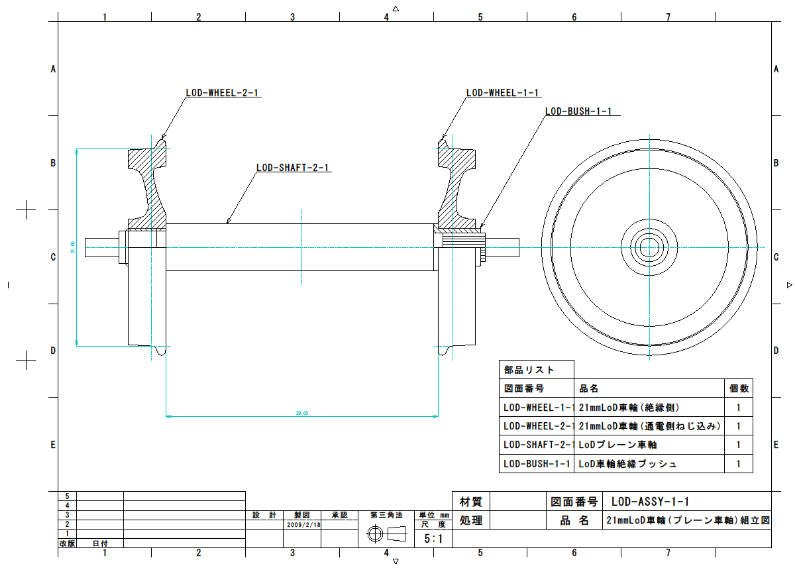

製作図面は各部品ごとに、製作公差まで入れたものを描いた。できあがった模型を収納する箱まで設計してある図面は、なんと100枚以上に達している。

ここまできっちり設計してしまうと、できあがった時の姿は細かいところまで想像できるという。だから、”ちゃんと動くかな”というような心配や、夢のような期待もまったくないそうである。

この図面、全部書き上げるまでに、1100時間かかっている。製作時間は970時間だから、作っている時間より、製図をしていた時間のほうが養鶏にかかっていることになる。”楽しさの6割は設計”というのは、時間の上にもあてはまるようだ。

走行性能が第一義的に求められるライブスチームの世界では特に、まともに走るものを作るためには設計が重要と思うのですが、設計がしっかりしていることは、作るべき部品がいかにあるべきかを明確にすることにつながり、その結果自分の作っている部品をそのあるべき姿に近づけようとすることができると感じました。

平岡さんは最高峰に位置する人ですので、私がそのまま真似るのは無茶というものですが、それで諦めるのも芸がないので、自分のできることからやっていこうと考えています。